Односторонние ПТФЭ ленты Tesa 4820 и 4830

Здравствуйте граждане. Знаете ли вы, что за зверь такой Политетрафторэтилен, он же фторопласт-4? Думаю большинство что-то где-то слышали или даже видели. Вообще с этим чудным материалом вышла интересная история, которая впрочем очень банальна и стара как мир.

Так вот, жил себе, да поживал в забугорных США один гражданин, по имени Рой Планкетт. И остался бы он неизвестным если бы по воле случае не открыл политетрафторэтилен. Собственно открыл то он его чисто случайно, занимаясь изучением фреонов. Ну это та штука, которая циркулирует в вашем холодильнике. На дворе тогда стоял 1938 год.

Вообще, ученые - народ любопытный. Самый задаваемый вопрос в их среде “А что если….?”. А что если атом расщепить? А что если запилить адронный коллайдер и столкнуть частицы? Вот и тут наш молодой герой, а ему кстати на момент открытия было полных 27. Да граждане, кто-то в 27 новые вещества открывает, а кому-то уже 30 и он снимает странные видео про скотчи. Так вот задался Рой вопросом, а что если заморозить тетрафторэтилен под высоким давление?

И что вы думаете? Заморозил. На выходе получил странный воскообразный порошок. с очень интересными свойствами. дальше пошли всякие испытания. То фтор подсыпят, то графит с бронзой добавят. Вобчем получилось интересное. Главное забыл сказать, работал Планкетт не абы где, а в лаборатории дочерней фирмы корпорации DuPont.

Граждане там сидят хваткие. Не долго думая они получили патент. А материалу дали патентованное название. Так в 1941 году мир впервые узнал об чудном материале, под названием тефлон. Собственно, по этому у остальных производителей, типа 3М и Тезы в названии фигурирует аббревиатура ПТФР (политетрафторэтилен).

Первыми, как водится, новинку заценили военные. ВПК давно нуждался в надежном износостойком материале, который не будет бояться высоких температур и агрессивных сред, как скажем авиационное топливо. А тут такой подарок.

Корпорация не была бы корпорацией, если бы не пыталась запродать сей чудный материал куда нибудь еще. И тут понеслось. Нечем перекачивать агрессивные жидкости? Не беда, вот вам насос цельный из тефлона, чего ему сделается? Или вот скажем ткани покрытые тефлоном, их применяют в кровле, на тех же стадионах. И никакие бакланы не страшны. Ну и так далее и тому подобное.

Но вот с товарами массового потребления как-то не шло вплоть до середины 50-тых. Как то раз, в прекрасной Франции проживал другой ученый. Марк Грегуар очень любил рыбалку, даже удочку имел, настолько дело это уважал. И жил бы счастливо, если бы эта удочка раскладывалась легко и непринужденно, но нет, та упорно сопротивлялась. Все держалось плотно. И тут нашему гражданину пришла идея нанести тефлон на поверхность. Сказано - сделано, заработало - поехало.

Грегуар был в первую очередь француз, а уже потом ученый. А у французов без женщин никак. Короче, супруга Марка оценила новшество мужа и засувенирила ему сковородку с наказом, “шоб на сковороде было то же самое”. Грегуар возьми да исполни. Получилось щикарно. Пойманная рыба перестала подгорать, от чего у мадам Грегуар подгорать тоже перестало. А господин Грегуар быстро смекнул, “ шо на этом можно поиметь гешефт” и без раздумий замутил компанию “Тефаль”, которая, как вы все знаете, заботится о вас”.

Граждане из DuPont в своей рекламе озвучивают следующие тезисы:

Химическая и биологическая устойчивость;

Термостойкость;

Высокая прочность и долговечность;

Нейтральность (в том числе к продуктам питания);

Не горючесть;

Низкий коэффициент трения;

Низкая поверхностная энергия, говоря проще, ничего не клеится, почти.

Ну, на счет последнего имеется ряд разъяснительных вопросов. Вообще-то клеится и много чем. Тут вам и силикон и специальный вид акрила, по типу клея 300LSE от 3М и каучук тут тоже имеет место быть.

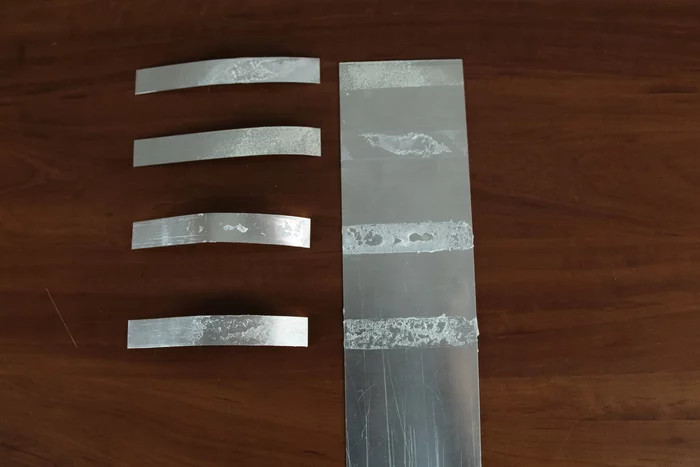

Вот например, лента Теза 4830 и ее младшая сестра 4920. Представляют из себя следующее, тефлоновая гладкая основа и слой силиконового клея. Общая толщина у 4830 - составляет 160 микрон, а 4820 - 100 микрон.

Почему такая комбинация? Ну, во-первых термостойкость. Ленты выдерживают до 250 градусов по Цельсию. Вообще и Теза и 3М сильно оценили тефлон и потратили много сил и денег, чтобы сделать тефлоновый скотч. И применить его есть где. Например, производство упаковки. Небольшой ликбез.

Многие пластиковые изделия производятся путем экструзии, т.е. с латыни, выдавливание. Берутся гранулы полиэтилена и засыпаются в бункер экструдера. Бункер питает большую трубу, внутри которой вращается шнек. Он собственно и транспортирует гранулы по трубе.

Электрические тены нагревают трубу, гранулы плавятся, шнек транспортирует расплавленную массу в колпачок, через который пластику придается нужная форма. Это если вкратце, не размениваясь на детали. Расплавленный полиэтилен штука прикольная, только при остывании создает кучу проблем, налипает так, что потом трудно отодрать. Поэтому в ответственных участках, например, когда гигантский нож разрезает еще не остывший полиэтилен. Так вот, такие участки заклеиваются тефлоновым скотчем, ибо к нему мало что клеится. Оборудование защищено и выполняет свою работу.

В эту же кассу предлагаю добавить ленточные конвейеры. Оно ведь как бывает, полотно конвейера бывает всякое. Для добычи руды или угля используется износостойкое полотно, для высокотемпературных условий, например в печах кондитерских фабрик термостойкие и так далее. Но это ленты, а как быть на счет барабанов, на которых эта лента держится? Вот тут то и пригождается тефлоновый скотч, как простая и удобная защита поверхности.

Отдельно нужно сказать про клей. Силикон был выбран не случайно. Тут на лицо две основные причины. Во-первых, конечно термостойкость, а во-вторых простая удаляемость. Ленту на силиконе легко снять с поверхности, так как клей отлично работает на сдвиг, но на отрыв сопротивляется куда меньше. А вот еще один нюанс. Если мы попытаемся приклеить акриловым клеем, у нас возникнут серьезные проблемы. Тем, кто не в курсе на что способен акрил, рекомендую пройти вот по этой ссылке (Скотчи для фасадного остекления и как мы их порвать пытались). В том выпуске мы пытались порвать акриловый скотч путем сбрасывания гирь и газобетонного блока. Что из этого вышло, можете посмотреть сами.

Так вот, после того, как мы оторвем акриловую ленту от поверхности нам придется дополнительно убирать остатки клея в лучшем случае, а в худшем, менять деталь, если она окажется тонкой. Деформация при демонтаже неизбежна. Силикон же в этом плане сильно проще. Он удаляется без следа.

Давайте вернемся к конвейерам. Есть еще за них рассказать, вернее рассказать за ленты 4820 и 4830. Так вот, в самом начале я перечислял плюсы тефлона из рекламы DuPont. Шестым пунктом шел низкий коэффициент трения. Думаю суть ясна, тефлон не препятствует скольжению различных тел и расплавленных масс по его поверхности. Для ленточных конвейеров это очень даже актуально.

Для граждан, которые не бывали на виноводочном или любом другом предприятии с конвейерами объясню. Задача при проектировании и создании линии заключается в том, чтобы эффективно использовать пространство, максимально его экономив. Поэтому линии всегда идут в виде змейки. Но есть нюанс, а именно, возникают неудобные повороты, на которых может произойти затор, бутылки с пивом просто застрянут и линия встанет.

Производство не может вот так просто остановиться, ведь процесс идет практически непрерывно. Вот застопорились бутылки где-нибудь на розливе, а в танке на 1000 литров портится продукт. Непорядок. Чтобы такого не было, на проблемных участках на стенках наклеиваются тефлоновые ленты, которые позволяют бутылкам проскальзывать без особых проблемы. Мало-того что коэффициент трения у тефлона низкий, так и сам по себе материал выходит износостойким, тобишь долговечным.

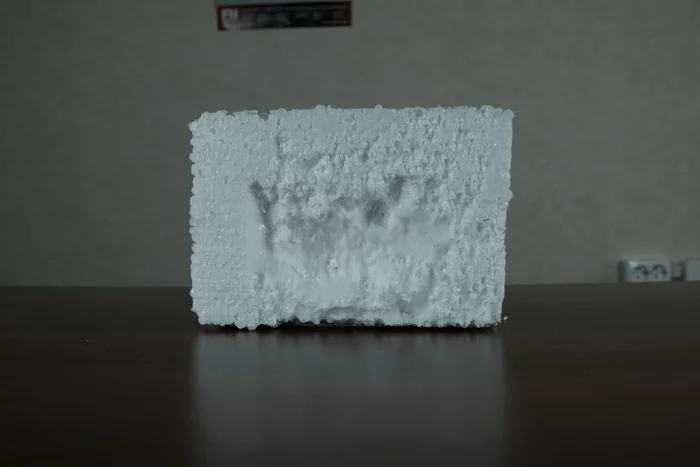

В конце видео имеется небольшой эксперимент, в котором я сравнил коэффициент трения у ленты и чистого металла. Посмотрите, должно быть интересно.

А на сегодня все, граждане. До свидания.